a cura di Tiziana M.P. Cattaneo – CREA, Centro di Ricerca Ingegneria e Trasformazioni agroalimentari, sede di Milano

Negli ultimi anni CREA si è focalizzato sulla ottimizzazione di processi di trasformazione in laboratorio, che vedono l’impiego di energie alternative, quali quella solare per realizzare processi di disidratazione solare sostenibili sia da un punto di vista ambientale che economico

La sede di Milano del Centro di Ricerca Ingegneria e Trasformazioni agroalimentari si occupa in particolare di trattamenti di conservazione in post-raccolta per ortofrutticoli freschi, dell’ottimizzazione dei processi di trasformazione in laboratorio per l’ortofrutta, della caratterizzazione della qualità dei prodotti ortofrutticoli freschi e trasformati anche con metodi non distruttivi e rapidi (fluorescenza, spettroscopia nel vicino infrarosso, ecc.) e della messa a punto di tecnologie innovative per la trasformazione.

In particolare, questo ultimo aspetto della ricerca applicata richiede attenzione per lo sviluppo di processi sostenibili.

Il concetto di sostenibilità è complesso e deve articolarsi in quattro diversi campi:

- Sostenibilità ambientale

- Sostenibilità economica sia per il produttore/trasformatore che per il consumatore

- Sostenibilità sociale

- Sostenibilità culturale.

Per rispondere a questi criteri, occorre pensare e suggerire soluzioni flessibili, efficaci, a costi contenuti e prontamente trasferibili per fornire informazioni utili alle PMI italiane che rappresentano più del 90% delle imprese del settore.

Importante quindi risulta realizzare attività che vedano coinvolti sia le Istituzioni pubbliche di ricerca che le aziende private a sostegno delle loro necessità.

Negli ultimi anni il Centro si è focalizzato sulla ottimizzazione di processi di trasformazione che vedono l’impiego di energie alternative, quali quella solare per realizzare processi di disidratazione solare sostenibili sia da un punto di vista ambientale che economico.

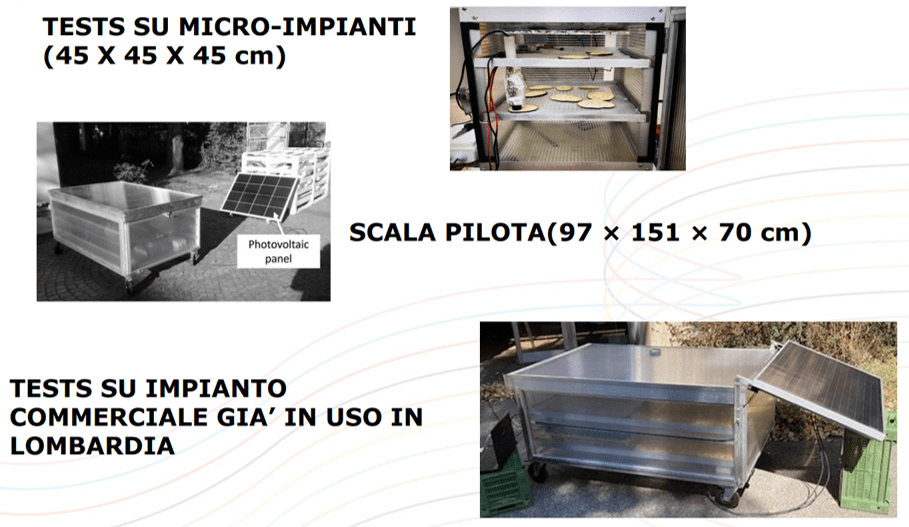

Il piano sperimentale che deve essere messo in atto per la verifica e la validazione dei risultati, prevede necessariamente il monitoraggio e il controllo della scalabilità delle soluzioni per poter passare dalla fase laboratorio alla fase aziendale passando attraverso un livello pre-competitivo (scala pilota).

Nel caso specifico l’impianto utilizzato è già commercializzato ed è stato ottimizzato in una collaborazione di ricerca con una PMI italiana (G-teK s.r.l., Carpi, Modena) e le prove sono state realizzate grazie alla disponibilità dell’azienda agricola Ca’ dal Saggia (Predavalle, PV) e del suo laboratorio d’analisi.

Piano sperimentale

Per il monitoraggio di processo è stata scelta la spettroscopia nel vicino infrarosso, nota per la documentata validità nel controllo sia di materie prime che di prodotti finiti nel settore agro-alimentare. Attualmente a livello di controllo “remoto” di processo sono ancora scarse le informazioni reperibili in letteratura e ancor più quelle applicate o applicabili a livello di piccola industria.

Il problema è stato affrontato con un approccio olistico basato sugli assorbimenti delle molecole d’acqua nella regione spettrale da 1300 a 1600 nm e le relative vibrazioni di legame che permettono di vedere le modificazioni del sistema in modo indiretto, utilizzando l’acqua come “specchio” di qualsiasi perturbazione avvenga anche a carico degli altri costituenti dell’alimento. Questo approccio rende più semplice per l’utilizzatore finale il monitoraggio di tutto il processo di trasformazione.

In tutti gli step (dal laboratorio all’azienda) i dati ottenuti sono stati sottoposti ad analisi statistica multivariata per poter ottenere risultati comparabili, ripetibili e validati. Il sensore NIR è stato condizionato così da minimizzare e/o annullare l’effetto di variazioni di temperatura sulla risposta spettrale. Ulteriore verifica è stata condotta per assicurarsi che la regione di assorbimento fosse corretta e “vedesse” le variazioni dovute esclusivamente a modificazioni a carico delle molecole d’acqua anche su substrati diversi.

Impianto industriale

Le prove sono infatti state realizzate per la produzione di chips di mela, di melone estivo, di cipolla, di melanzana perché l’applicabilità non fosse relativa ad un solo prodotto. Le caratteristiche di sicurezza sono state effettuate controllando che i valori di acqua libera finali fossero sempre inferiori a 0,60, dato che assicura la non contaminazione batterica dei prodotti finali.

La fine del processo è stata controllata in laboratorio associando la fine della disidratazione a valori di calo peso costanti (differenze tra tre pesate a distanza di un’ora < 1%).

E’ stato così possibile realizzare una piattaforma digitale (Aquacontrol) che permettesse alle aziende agricole interessate di seguire da remoto le trasformazioni, grazie al coinvolgimento di un esperto statistico/informatico Dr. Marcello Vanzulli, Chemovisions).

I risultati di monitoraggio e finali vengono così raccolti dalla sonda NIR sul PC ma anche salvati in una cartella Google drive che, connessa ad una piattaforma web, può rimandare i dati elaborati all’azienda, visibili attraverso un grafico a ragnatela che si forma in tempo reale con il procedere del processo di disidratazione.

Piattaforma Aquacontrol

In questi giorni si sta procedendo alla validazione della piattaforma.

Riteniamo possa essere uno strumento importante ed utile per il controllo di processo anche per altre applicazioni (produzione di conserve) e possa in parte avvicinare il mondo scientifico al mondo industriale.